Сгустители

СГУСТИТЕЛИ СТАТИЧНЫЕ, С ПРИВОДОМ И ЧАНОМ, В КОМПЛЕКТЕ С АВТОМАТИЗИРОВАННОЙ СИСТЕМОЙ УПРАВЛЕНИЯ.

Статичные сгустители — это один из видов сгустителей, которые используются для обезвоживания и уплотнения осадка от первичной и вторичной очистки. Существуют разные модели статических сгустителей, например, закрытые (CVC–DC-TC) и открытые (CVA–DC-TC, C.V.A.-E-TC). Резервуары могут быть предназначены для подземной или наземной установки в зависимости от спецификаций заказчика. Сгуститель в целом — это аппарат непрерывного действия, который предназначен для сгущения любой волокнистой массы путём её обезвоживания.

1. Область применения. Назначение.

- Сгуститель применяется в горнорудной и химической промышленности, в процессах обогащения минеральных руд.

- Сгуститель предназначен, в технологическом переделе обезвоживания/сгущения, для разделения жидких и твердых фаз.

В зависимости от поставленной задачи сгустителя подразделяются на сгустители и осветлители.

Назначение сгустителя:

- Отделение твердой фазы от жидкой, находящейся в пульпе питания, и обезвоживание ее до заданных параметров плотности сгущенного продукта.

Назначение осветлителя:

- Отделение жидкой фазы от твердой, с целью получения осветленной жидкой фазы, с минимальным содержанием твердых частиц.

Продукция:

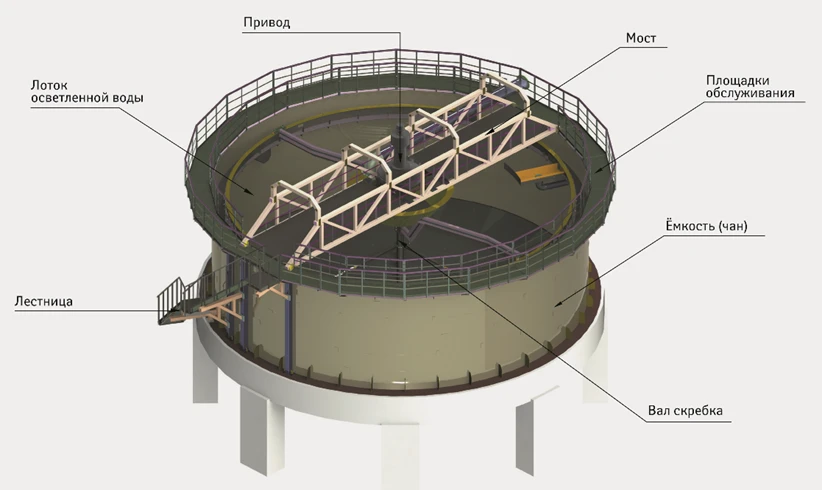

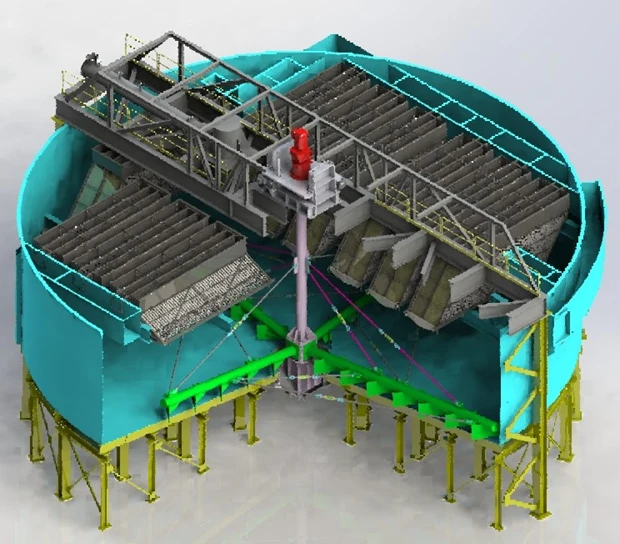

Сгуститель состоит из следующих основных элементов:

1.1. Чан;

1.2. Мост чана;

1.3. Вал с граблинами;

1.4. Привод граблин (электрический, либо гидравлический);

1.5. Крышка (дополнительная опция);

1.6. Кассета пластин/ламели (дополнительная опция);

1.7. Система пеноудаления/пеногашения (дополнительная опция);

1.8. Колонны и опорные конструкции (дополнительная опция);

1.9. Насосоные агрегаты сгущенного продукта (дополнительная опция);

1.10. Запорная арматура (дополнительная опция);

1.11. Система автоматизированного управления. Приборы КИПиА. (дополнительная опция).

2. Описание основных элементов.

2.1 Чан.

Чан сгустителя представляет собой металлическую емкость и состоит из следующих сборочных металлических конструкций:

- Обечайка;

- Кольцевой желоб слива;

- камера питания;

- Днище;

- Камера разгрузки сгущенного продукта;

2.2. Мост чана.

Мост чана представляет собой, сварную металлическую конструкцию из металлических балок/связей, перекрывающий по диаметру чан сгустителя, и предназначен для установки привода вала граблин (перемешивающего устройства) и крепления камеры питания.

2.3. Вал с граблинами

Вал представляет собой цилиндрическую обечайку, либо металлическую конструкцию в виде колонны, к которой крепятся граблины (лопасти). Назначение граблин: Перемещение осажденной твердой фазы в камеру разгрузки сгущенного продукта (в центр сгустителя).

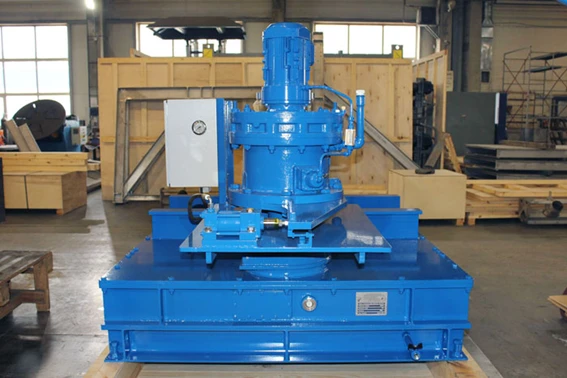

2.4 Привод граблин.

Привод предназначен для создания крутящего момента - вращения вала. В зависимости от величины крутящего момента - кНм, состоит из одного или нескольких зубчатых редукторов и основания/рамы.

2.5 Крышка (опция).

Представляет собой стальную сборную конструкцию, перекрывающую верхнюю часть чана сгустителя, с целью обеспечения герметичности.

2.6 Кассета пластин/ламели (опция).

Система пеноудаления/пеногашения состоит из пеногона, устройства для сбора пены (коллектора) и системы форсунок. Назначение: Удаление пены с поверхности зеркала сгустителя.

2.7 Колонны и опорные конструкции (опция).

Система пеноудаления/пеногашения состоит из пеногона, устройства для сбора пены (коллектора) и системы форсунок. Назначение: Удаление пены с поверхности зеркала сгустителя.

2.8 Колонны и опорные конструкции (опция).

Представляют собой металлические опорные и поддерживающие сборные конструкции. Назначение: Опорная конструкция чана сгустителя.

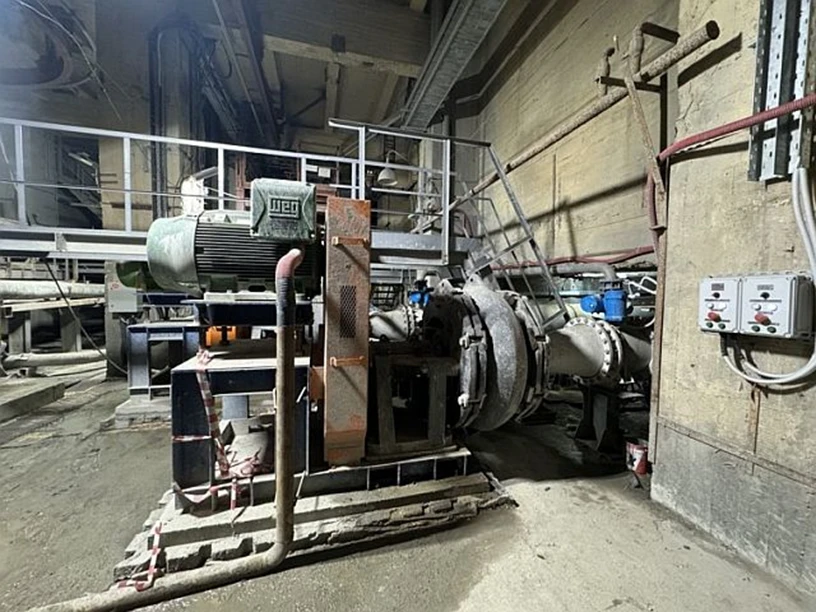

2.9 Насосные агрегаты сгущенного продукта (опция).

Назначение: Удаление/транспортировка сгущенного продукта из камеры разгрузки.

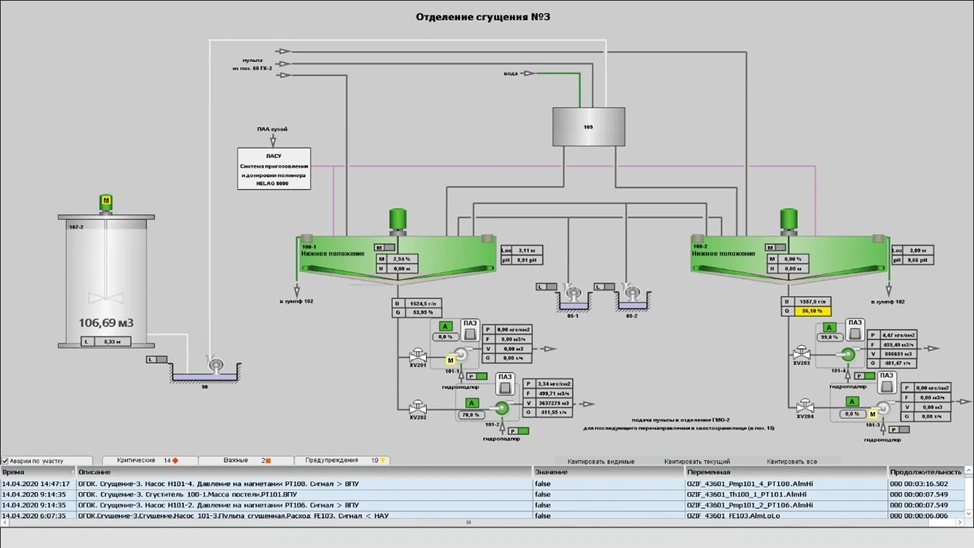

2.10 Система автоматизированного управления.

Система управления выполнена с применением PLC (программируемого логического контроллера) и HMI (операторской панели).

Комплектация:

2.10.1. Шкаф управления сгустителем (ШУС).

2.10.2. Пусковая и защитная аппаратура для привода граблины, включая частотные преобразователи (VFD/ЧП). Также предусмотрена выдача сигналов управления VFD/ЧП насосов нижнего продукта.

2.10.3. Частотные преобразователи VFD шкафного исполнения для насосов сгущенного продукта.

3. Принцип работы сгустителя.

Сгуститель условно делится на две части:

Первая часть представляет собой зону осветления, где поступающая твердая фаза в питании свободно осаждается. Диаметр этой части сгустителя определяется объемным расходом поступающей пульпы и приемлемой скоростью восходящего потока.

Во второй части (в нижней зоне) твердые частицы уплотняются для достижения максимальной плотности. Пульпа питания поступает в питающий желоб/трубопровод сгустителя и далее самотеком поступает в камеру питания сгустителя.

Для успешной работы сгустителя может быть применен флокулянт. Назначение флокулянта - связывание мелких частиц вместе для увеличения их массы, а следовательно, для более быстрого осаждения. Также использование флокулянта позволяет получить более чистый слив. Осветленная жидкая фаза проходит через ряд частично погруженных отверстий кольцевого желоба чана/резервуара, расположенных на одинаковом расстоянии, которые обеспечивают равномерное распределения слива по всей поверхности сгустителя. Затем слив собирается в кольцевом желобе, который способен выдержать общий расход питания. Поток из желоба поступает самотеком на следующий технологический передел.

Отвод сгущенного продукта - наиболее важная часть при проектировании сгустителя. Твердая фаза из исходной пульпы питания собирается в камеру разгрузки сгустителя для получения сгущенного продукта заданной плотности и гомогенного состава. Расход и плотность сгущенного продукта непрерывно измеряются приборами.

Для стабильной работы сгустителя на каждую тонну твердой фазы в пульпе питания должна выводиться одна тонна твердой фазы в сгущенном продукте. Это обуславливает сбалансированную работу оборудования. Когда в начале работы сгустителя достигается нужная плотность сгущенного продукта, сгущенный продукт из сгустителя перекачивается на следующий технологический этап. Необходимо, чтобы трубопроводы разгрузки были как можно короче для эффективного перекачивания и во избежание эффекта "крысиных нор". Скорость пульпы должна быть как можно ниже. На каждой линии установлены автоматические и ручные запорные клапаны. Задвижки с приводами для технической жидкости используются для промывания этого трубопровода в том случае, если произошло забивание. Камера сгущенного продукта соединена с двумя шламовыми насосами (1 рабочий и 1 резервный). В случае нормального режима работы каждый насос способен перекачивать общий номинальный объем сгущенного продукта. Трубопроводы сгущенного продукта снабжены автоматическими клапанами для переключения между рабочим и резервным насосами. Для измерения расхода и плотности используются измерительные приборы, по их данным в дальнейшем рассчитывается объемный и массовый расход.

Вал сгустителя принимает крутящий момент от редуктора, закрепленного в центре моста сгустителя. Шестерни главного цилиндрического редуктора выполнены из высокопрочной легированной стали. Зубчатая передача непрерывно работает при 40% от расчетного крутящего момента в течение 25 лет. Коэффициент запаса прочности конструкции привода - в 2,5 раза больше рабочего крутящего момента. У главного редуктора есть внутренняя выходная фланцевая муфта для соединения с центральным валом граблины. Вал граблины удерживается в нижней части при помощи направляющей конструкции, который встроена в распределительную камеру сгущенного продукта. Таким образом, оба конца вала граблины надежно закреплены для сдерживания радиальных нагрузок. Четыре основные лопасти граблины также приварены к центральному валу. Распределительная камера подачи питания - закрепленного типа, она закреплена при помощи конструкционных опор к мосту. Верх распределительной камеры подачи питания расположен выше уровня зеркала сгустителя. Желоб/трубопровод питания сгустителя расположен под мостом сгустителя. Конструкция желоба/трубопровода питания сгустителя выполнена таким образом, чтобы пульпа поступала в камеру питания сгустителя настолько спокойно, насколько это возможно. Расчетный крутящий момент для конструкции сгустителей (мост, вал, граблины) в 1,5 раза больше, чем максимальный крутящий момент привода. Предполагается, что 60% усилия крутящего момента равномерно распределены между 2 длинными лопастями граблины и 40% между 2 короткими лопастями.

4. Система автоматизированного управления.

Сгуститель снабжен собственным пультом управления, закрепленным на мосту. Этот пульт заботится обо всех аспектах безопасности привода сгустителей и дает от 4 до 20 мА сигнальную индикацию крутящего момента и общую индикацию на установки блока управления двигателем / ПЛК и систему Scada. Ключевой принцип обычного сгустителя - на каждую сухую тонны питания одна сухая тонна сгущенного продукта должна быть разгружена, если сгуститель находится в сбалансированном состоянии. Основная схема управления – крутящий момент/плотность сгущенного продукта сгустителя. Насосы сгущенного продукта могут быть ускорены и замедлены для получения нужной плотности и расхода. Однако, если крутящий момент на граблине идет выше установленного значения аварийного крутящего момента, то скорость насоса увеличивается до тех пор, пока не понизится значение крутящего момента или насос не достигнет максимальной скорости. Крутящий момент привода сгустителя непрерывно отслеживается. Используются контрольные точки для предупреждения оператора о возрастании крутящего момента и, если это необходимо, для изменения системы управления разгрузкой. Возрастающий крутящий момент — это верный признак накопления продукта в сгустителе. Если крутящий момент продолжает увеличиваться, то при 90% крутящем моменте привод граблин будет автоматически остановлен.